|

|

|

Замена редуктора Вывешиваем задний мост, сливаем масло из картера, снимаем колеса и тормозные барабаны, вынимаем полуоси. Отсоединяем карданный вал от фланца ведущей шестерни и отводим его в сторону (см. «Замена карданной передачи»).

Новый редуктор устанавливаем в порядке, обратном снятию. На резьбовую часть болтов крепления картера наносим герметик. После установки не забудьте залить масло в картер заднего моста. Замена манжеты ведущей шестерниПоврежденную манжету можно заменить, не снимая редуктор с автомобиля. Для этого, вывесив задний мост, сливаем масло из картера, снимаем колеса и тормозные барабаны, выводим полуоси из зацепления с шестернями дифференциала. Отсоединяем карданный вал от фланца ведущей шестерни и отводим его в сторону. Определяем момент проворачивания вала ведущей шестерни, для чего:

Если первоначальное усилие было больше или равно 2,9 кгс (что соответствует моменту 6 кгс-см), то затягиваем гайку до получения усилия проворачивания фланца на 0,5-1,0 кгс (1-2 кгс-см) большего, чем первоначальное. Если первоначальное усилие было меньше 2,9 кгс (6 кгс-см), то гайку затягиваем до получения усилия проворачивания 2,9-4,3 кгс(6-9 кгс-см). Если при затягивании гайки момент проворачивания превысил 9 кгс-см, то разбираем редуктор и заменяем распорную втулку. Замена масла

Если слитое из картера редуктора масло темного цвета или в нем заметны металлические частицы, необходимо промыть редуктор. Для этого заливаем в него около 1 л смеси трансмиссионного масла с 20-30% керосина или дизельного топлива. Затем, вывесив одно из задних колес, включаем I передачу и пускаем двигатель. Спустя 2-3 мин сливаем промывочную смесь и заливаем в редуктор 1,3 л трансмиссионного масла. Уровень масла должен доходить до нижней кромки заливного отверстия. Замена полуоси и ее манжеты Вывешиваем заднюю часть автомобиля на треноги, снимаем заднее колесо и тормозной барабан. Домкратом приподнимаем разбираемый край балки заднего моста, чтобы после снятия полуоси не выливалось масло.

Вместо этого приспособления можно воспользоваться снятым колесом. Устанавливаем его обратной стороной на двух болтах и резким движением выдергиваем полуось.

При деформации полуоси, больших радиальных и осевых зазорах в подшипнике, смещении запорного кольца, износе шлицев - полуось необходимо заменить на новую в сборе. Самостоятельная замена только подшипника и запорного кольца не рекомендуется. Устанавливаем полуось в порядке, обратном снятию. Перед установкой смазываем рабочие поверхности манжеты смазкой Литол-24. Ремонт редуктора

Если подшипники не меняем, то помечаем наружные кольца, чтобы не перепутать их местами при установке, т.к. подшипники индивидуально приработались и разукомплектовывать их нежелательно.

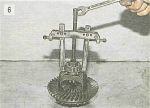

Детали редуктора тщательно промываем в керосине и внимательно осматриваем. При повреждении хотя бы одного зуба (выкрашивание, волны, риски, задиры на рабочих поверхностях) заменяем шестерни новыми. Грани между вершинами и рабочими поверхностями зубьев ведомой шестерни должны быть острыми. Если видны малейшие забоины или закругления - главную пару заменяем новой. Незначительные повреждения оси сателлитов, шеек шестерен полуосей и их посадочных отверстий устраняем мелкой шкуркой с последующей полировкой. При сборке манжету, гайку фланца и распорную втулку заменяем новыми. Если сборка редуктора будет производиться в прежнем картере, то изменение толщины регулировочного кольца ведущей шестерни можно рассчитать как разницу в отклонениях размеров изготовления старой и новой шестерен. Отклонение в размере со знаком «+» или «-» в сотых долях миллиметра выгравировано на валу ведущей шестерни. Например, на старой шестерне выгравировано -12, а на новой 4. Разница двух поправок составит 4-(-12)=16. Значит, новое регулировочное кольцо должно быть на 0,16 мм тоньше старого. При обратном соотношении поправок (на старой 4, а на новой -12) кольцо должно быть на 0,16 мм толще старого. Для более точного определения толщины регулировочного кольца изготавливаем приспособление из старой ведущей шестерни.

Посадочные места под подшипниками обтачиваем (можно обработать мелкой шкуркой) до скользящей посадки. Запрессовываем наружные кольца переднего и заднего подшипников в картер. На изготовленное приспособление устанавливаем внутреннее кольцо заднего подшипника и вставляем приспособление в картер. Устанавливаем внутреннее кольцо переднего подшипника, фланец ведущей шестерни и затягиваем гайку моментом 0,8-1,0 кгс-м.

Толщину регулировочного кольца определяем как разницу между величиной зазора и отклонением размера новой шестерни (с учетом знака). Например, величина зазора составляет 2,8 мм, а отклонение размера шестерни -15. Значит необходимо установить регулировочное кольцо толщиной 2,8-(-0,15)=2,95 мм.

Вставляем вал в картер. Устанавливаем новую распорную втулку, внутреннее кольцо переднего подшипника, манжету и фланец ведущей шестерни.

Для этого на шейку фланца плотно наматываем в несколько оборотов прочную нить и крепим к ней динамометр. Усилие, при котором фланец начнет равномерно проворачиваться, должно составлять 7,6-9,5 кгс (что соответствует крутящему моменту 16-20 кгс-см) (для новых подшипников). Если усилие недостаточно - дотягиваем гайку фланца. При этом момент затяжки не должен превысить 26 кгс-м. Если при затягивании гайки момент проворачивания превысил 20 кгс-см (9,5 кгс), разбираем редуктор и заменяем распорную втулку.

Если был обнаружен осевой люфт в шестернях полуосей, то при сборке устанавливаем новые, более толстые опорные регулировочные кольца. Полуосевые шестерни должны встать в корпус дифференциала плотно, но проворачиваться от руки.

Регулировку зазора в главной паре и предварительный натяг подшипников дифференциала проводим одновременно, в несколько этапов: заворачиваем гайку со стороны ведомой шестерни до полного устранения зазора в зацеплении;

заворачиваем вторую гайку до упора и дотягиваем ее на 1-2 зуба гайки. Расстояние между крышками должно увеличиться приблизительно на 0,1 мм; вращением первой гайки выставляем требуемый зазор в зацеплении 0,08-0,13 мм. Это минимально ощутимый пальцами люфт в зацеплении, сопровождающийся легким стуком зуба о зуб; рукой контролируем постоянство величины зазора в зацеплении и постепенно затягиваем обе гайки до тех пор, пока расстояние между крышками не увеличится на 0,2 мм. Это обеспечит необходимый натяг подшипников.

Если он равномерен во всех положениях шестерен, то устанавливаем стопорные пластины. Уменьшение (увеличение) люфта в каком-либо секторе говорит о деформации корпуса дифференциала и необходимости его замены или торцевания на токарном станке. Стопорные пластины бывают двух типов: с одной или с двумя лапками. В зависимости от положения прорези гайки устанавливаем одну из них.

Проверка исправности заднего моста. Проверяем затяжку всех резьбовых соединений и, при необходимости, подтягиваем их. Колпачок сапуна должен быть очищен от грязи и свободно вращаться. Руками прикладываем усилие около 10 кгс вдоль оси вывешенного колеса и определяем наличие люфта полуоси. Он допускается не более 0,7 мм. Стояночный тормоз при этой проверке должен быть отпущен. Допускается незначительная утечка масла (отпотевание) из-под манжеты переднего подшипника главной передачи, но при сильном замасливании редуктора и днища автомобиля над главной передачей манжету следует заменить. Определить шум в заднем мосту и, соответственно, необходимость ремонта можно по результатам следующих испытаний. Испытание 1. Плавно разгоняем автомобиль на ровной дороге со скорости 20 до 90 км/ч. Одновременно прислушиваемся к шуму и замечаем скорость, при которой он появляется и исчезает. Отпускаем педаль «газа» и прослушиваем автомобиль в режиме торможения двигателем. Обычно шум возникает и исчезает при одних и тех же скоростях, как при ускорении, так и при замедлении. Испытание 2. Разгоняем автомобиль до скорости 100 км/ч, переводим рычаг переключения передач в нейтральное положение, выключаем зажигание и свободно катимся до остановки. При этом следим за характером шума на различных скоростях замедления. ВНИМАНИЕ! При выключении зажигания будьте осторожны. Нельзя поворачивать ключ больше, чем нужно для выключения зажигания, так как в положении «стоянка» (когда ключ вынимается из замка) может сработать противоугонное устройство и заблокируется рулевое колесо. В первом варианте мы испытали редуктор в режиме разгона и торможения под нагрузкой, создаваемой двигателем. Во втором - без нее. Если звук присутствует только при первом испытании - причиной его могут служить шестерни редуктора, подшипники ведущей шестерни или дифференциала. Если шум проявляется в обоих случаях - источник его нужно искать в другом месте. Испытание 3. Устанавливаем рычаг коробки передач в нейтральное положение, пускаем двигатель и постепенно увеличиваем частоту вращения коленчатого вала. Сравниваем возникающие шумы с замеченными ранее. Если они похожи на шумы, возникающие при первом испытании, это указывает на то, что они исходят не от редуктора. Испытание 4. Шумы, обнаруженные при первом испытании и отсутствующие при последующих, вызваны редуктором. Для подтверждения поднимаем задние колеса, пускаем двигатель и включаем четвертую передачу. Убеждаемся, что шумы действительно исходят от редуктора, а не от других узлов или деталей.

Снятие и установка заднего моста Вывешиваем заднюю часть автомобиля, снимаем колеса. Подставляем регулируемую опору или домкрат под редуктор и слегка нагружаем подвеску. Отсоединяем карданный вал от фланца ведущей шестерни главной передачи (см. «Замена карданной передачи»). Отсоединяем шланг гидропривода тормозов от стальной трубки (см. «Замена заднего тормозного шланга»), заглушив его пробкой для предотвращения утечки жидкости из системы тормозов. Отсоединяем ветвь заднего троса стояночного тормоза от уравнителя (см. «Снятие узлов и регулировка стояночной тормозной системы»). Отсоединяем от кронштейна на балке моста тягу привода регулятора давления задних тормозов (см. «Замена и регулировка регулятора давления»). Отсоединяем верхние концы амортизаторов и штанги задней подвески от кузова (см. «Замена деталей задней подвески»). Снимаем с балки пружины и амортизаторы. Отсоединяем продольные и поперечную штанги от кронштейнов на балке моста. Можно снять задний мост и другим способом, отсоединив штанги и амортизаторы не от кузова, а от самого моста.

Установка заднего моста проводится в порядке, обратном снятию. После разборки заднего моста со снятием редуктора и полуоси можно визуально определить отсутствие деформации балки. Достаточно посмотреть внутрь пустой балки со стороны фланца - центры отверстий для полуосей должны располагаться на одной линии. Малейшее искривление заметно на глаз. Искривленную балку необходимо заменить.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Главная | Ремонт | Тюнинг | Статьи | Фотоальбом | Контакты | Форум |